Ein Pressluftboot in meiner Flotte reicht. So dachte ich zumindest nach der Fertigstellung des 209er. Aber dann war da plötzlich das TR1700 Projekt, das einige Freunde in 1:40 planten.

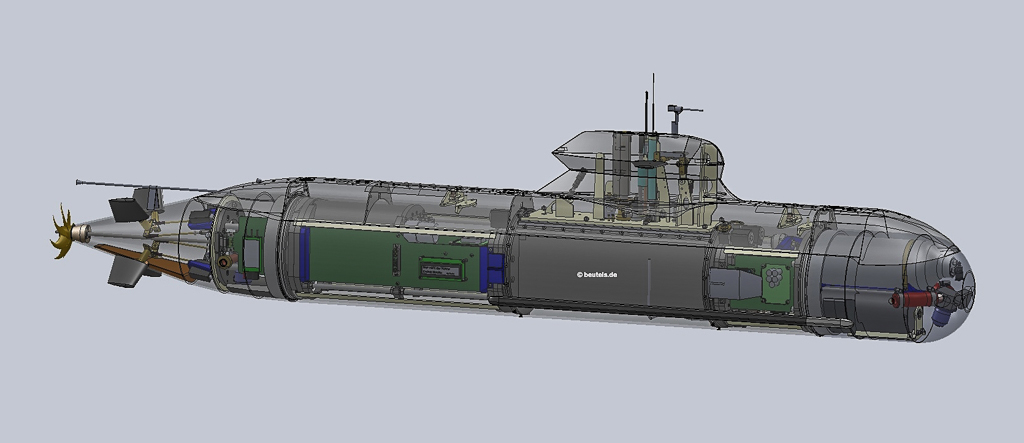

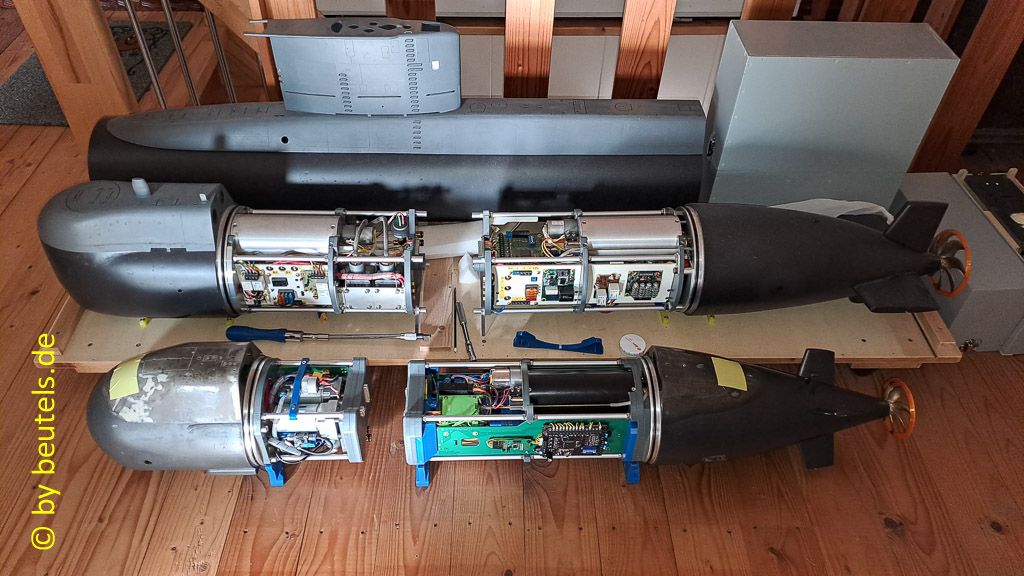

Modularer Aufbau, die Elektrik auf Platinen verteilt, steckbare Verbindungen und neuer Lage-Tiefenregler. Zeitgleich gab es erste Infos zum neuen U-Boot der schwedischen Marine. So reifte der Plan das Innenleben mit wenigen Anpassungen in die A26 Hülle einzubauen.

Also erst einmal im Internet und in Schweden nach Infos gesucht um eine Zeichnung der Außenhülle zu machen. A26 soll es in unterschiedlichen Längen und Ausführungen geben. So konnte das Mittelrohr mit Innenleben komplett übernommen werden. Das Heck ist etwas kürzer als bei TR1700 und mit X-Ruder. Also musste etwas umkonstruiert werden. Im Bug ist durch die rundere Nase sogar etwas mehr Platz. Da konnte die Innentechnik komplett übernommen werden.

Die Arbeit für ein Urmodell habe ich mir gespart und gleich die Formen zum Laminieren der benötigten GfK-Teile gedruckt. Im Heck sind gleich Markierungen und Führungen für die Ruderachsen mit gedruckt worden. Alles In PLA. Kostengünstig, leicht zu schleifen und wird mit wenig Spachtel schön glatt. Einzelne Teile können zu einer größeren Komponente verschraubt und nach dem Laminieren auch leicht wieder getrennt werden. Der ungewöhnliche Turm mit seinen Übergängen war hier die größte Herausforderung.

Der Aufbau geschieht von hinten nach vorn: im laminierten Heckkegel ist ein GfK-Ringspant eingeklebt. Daran wird auf vier Stehbolzen der Servospant geschraubt. Zur Verbindung mit den Ruderhebeln werden die verzahnten Hebel auf die Servos gesteckt und mit Schrauben gesichert. Die Ruderachsen stehen senkrecht zur Außenkontur. Die Ruder sind zur senkrechten Achse 42° versetzt.

Auf dem Servospant ist mit vier Abstandsbolzen der Motor befestigt. Der ist stark überdimensioniert, aber bei 24V Betriebsspannung waren die 190kV ausschlaggebend. Selbst die sind für den 90mm 7-Blatt Sichelpropeller noch zu viel. Unterhalb der Motorhalterung ist eine Querpumpe Marke Eigenbau montiert, das gibt es beim Original nicht. Erleichtert aber das Manövrieren auf engem Raum. Rechts neben dem Motor ist die Heckplatine eingebaut. Sie stellt die elektrischen Verbindungen zum Servospant und dem Abschlussspant her. Auf dem sich Stecker und Buchsen zum Akku und zu den Platinen des Technikgerüstes befinden. An dem Abschlussspant ist auch das Gegenstück für den Wasserstecker zum hinteren Trimmtank und der Anschluss für den Drucksensor angeschraubt. Auf der Heckplatine befindet sich der Motorsteller, das BEC für die Servoversorgung und der elektronische Hauptschalter für das Boot. Geschaltet wird mit einem Magnet von außen.

Das nächste Modul ist das Heckgerüst. Das Gerüst ist mit vier M6 Schrauben am Heckring angeschraubt. Dabei sind fast alle Verbindungen zum Heckteil erfolgt. Nur der Schlauch zum Drucksensor muss aufgesteckt werden. Nicht vergessen!

Das Gerüst besteht aus verschiedenen Spanten, die mit M6 Gewindestangen über Abstandsrohre stabil mit einander verschraubt sind. In der unteren Hälfte des Gerüstes befindet sich der Akkusatz. Zwei Blöcke mit je vier LiFePo Zellen mit 10 Ah in Reihe geschaltet. Diese Blöcke verwende ich auch in meinem 209er Modell. Der Platz reicht aber auch für einen 15Ah Block. Über dem Akku ist der hintere Trimmtank (Inhalt ca.470ml) verbaut. Vor dem Trimmtank befindet sich die Steuereinheit, die für die Lage und Tiefe des Bootes verantwortlich ist. Mit dieser komfortablen Elektronik kann für jedes Servo einzeln über ein externes Display der Ausschlag und die Mitte eingestellt werden. Einstellungen für Kreuz- oder X-Ruder und verschiedene Parameter für Lage und Tiefe sind möglich. Veränderungen direkt über den Sender erleichtern die Anpassung für ein neues Boot. Die Nutzung von mehreren Schaltkanälen ist möglich. Seitlich am Gerüst sind zwei lange Platinen angeschraubt, die die elektrischen Verbindungen herstellen und noch Platz für weitere Bauteile bieten. Rechts ein Display für Betriebsstunden, Spannung, Druck und Fehlermeldungen, die bei offenem Boot geprüft werden können. Ein Ladeanschluss-Stecker und die Steuerung für den hinteren Trimmtank. Links ein Mehrkanalschalter mit dem die Ausfahrgeräte (AfGs) gesteuert und die Druckluft und Bordspannung überwacht wird. Davor eine Steuerplatine für die Querpumpen Heck und Bug (Thruster-Control). Drehen und traversieren des Bootes sind damit möglich. Den Abschluss des Gerüstes bildet eine Platte mit der mechanischen und elektrischen Verbindung zum Mittelteil.

Das Mittelteil ist ähnlich aufgebaut wie alle Pressluftmodelle. In dem oben aufgeschnittenen PVC-Rohr ist der aus Platten bestehende Wasserkasten verklebt und verschraubt. Im Raum zwischen dem Rohr und dem Kasten finden ca. 3,3ltr. Wasser ihren Platz. Werden die drei Entlüftungsventile geöffnet, strömt durch Löcher an der Unterseite des Bootes Wasser ein und taucht das Modell etwa bis Rohr Oberkante ab. Zum Auftauchen wird bei geschlossenen Ventilen langsam Pressluft in den Tank geblasen und das Wasser wird nach unten herausgedrückt. Die Luft kommt aus dem Bugteil über zwei Steckverbindungen. Die Zweite für die Betriebsluft der Ausfahrgeräte. Für alle elektrischen Verbindungen im Wasserkasten sorgen zwei lange Platinen mit Steckern und Buchsen der Firma Connec. Sie können über eine ausgeklügelte Deckeltechnik leicht ausgebaut werden. Auf diesen Platinen sind auch die Verbindungen zu den Ventilen und den Ausfahrgeräten verbaut.

Die Ausfahrgeräte sind in Arbeit, Link zum Testvideo https://www.youtube.com/watch?v=Ktb04IImJ84